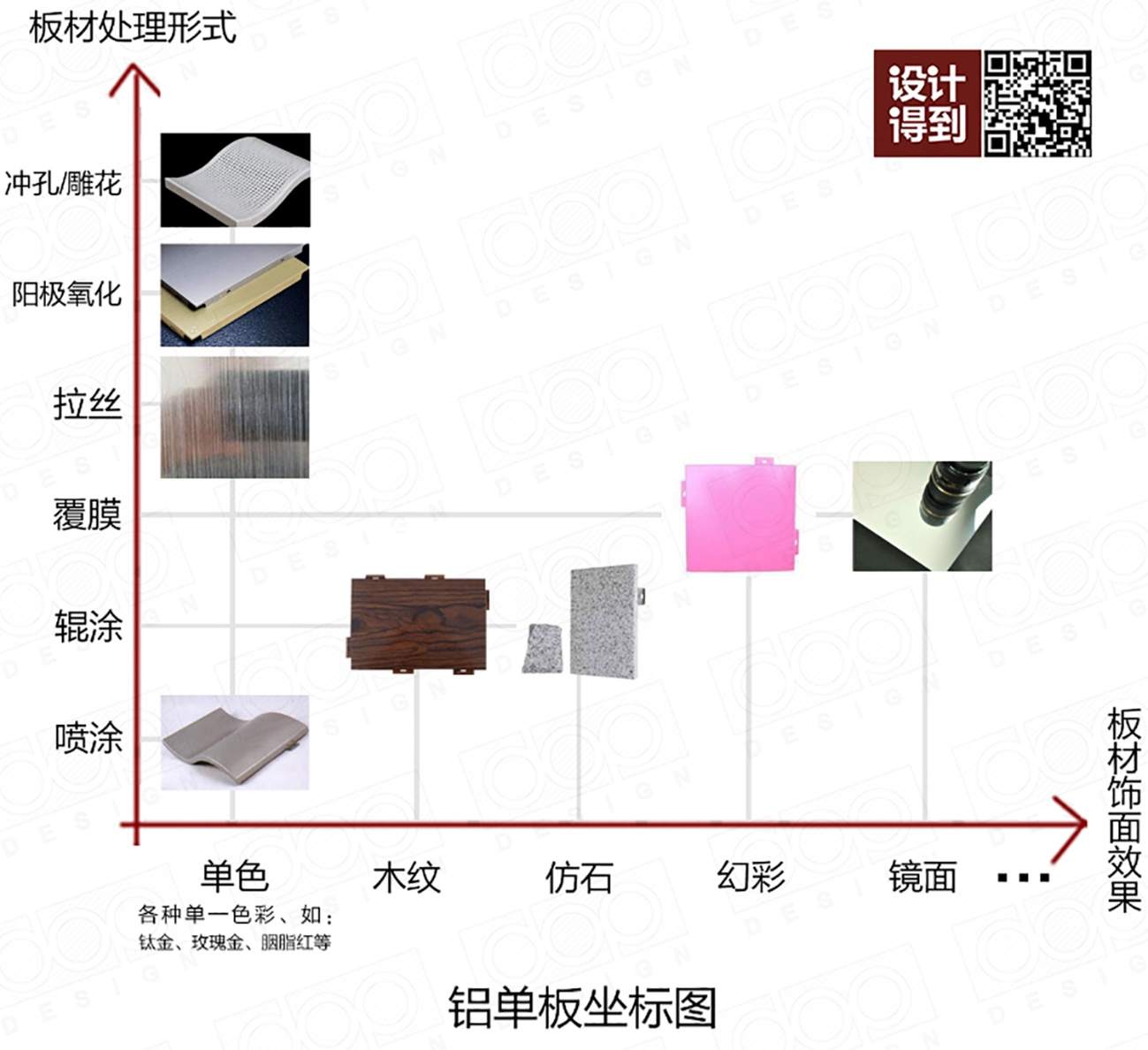

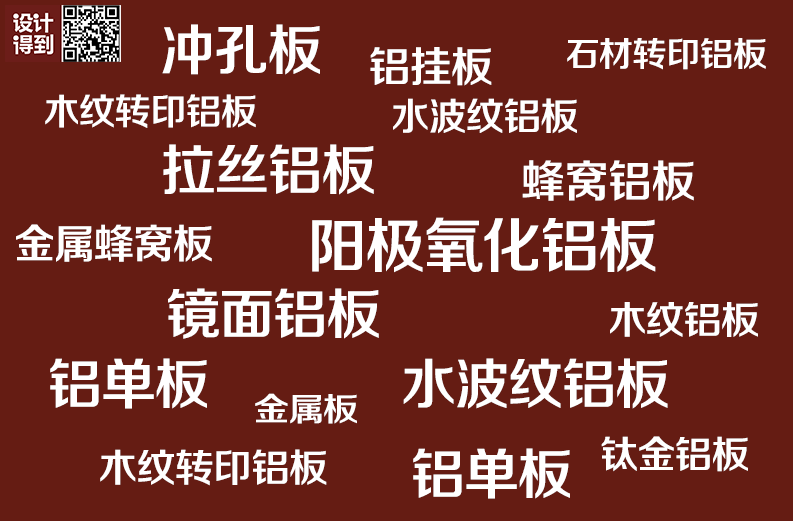

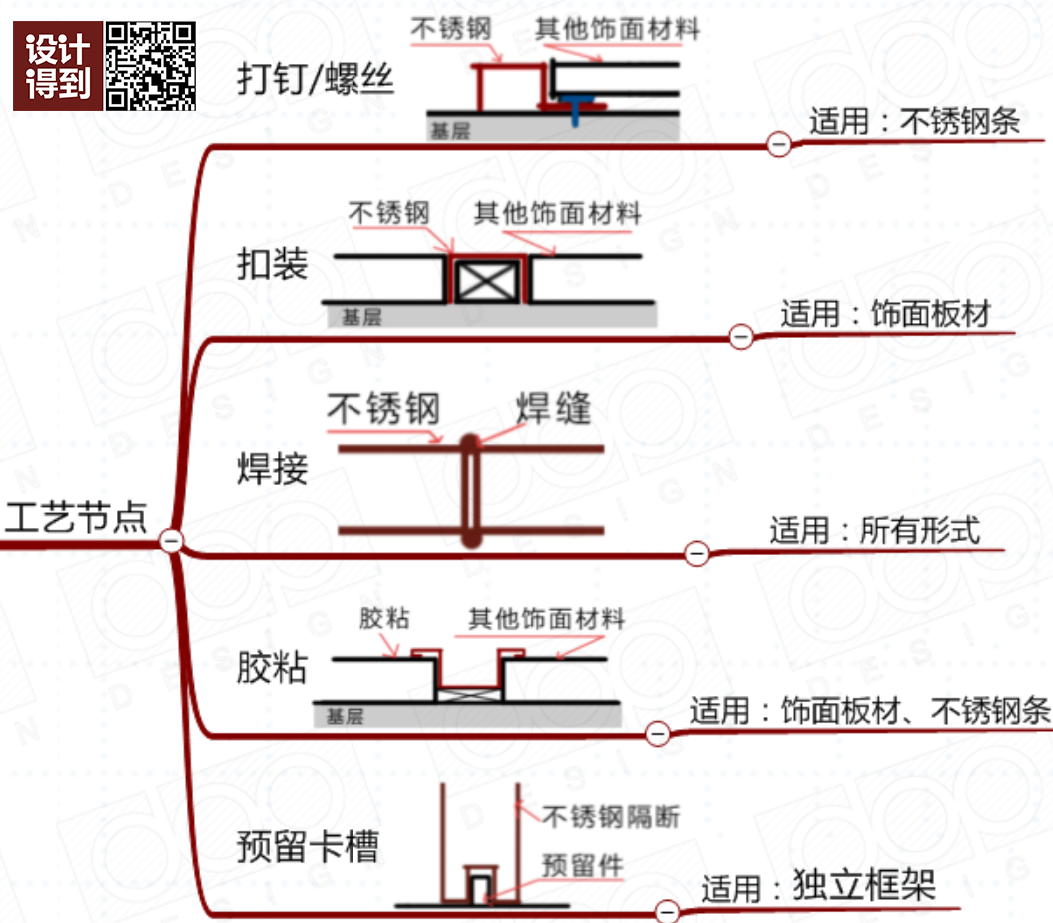

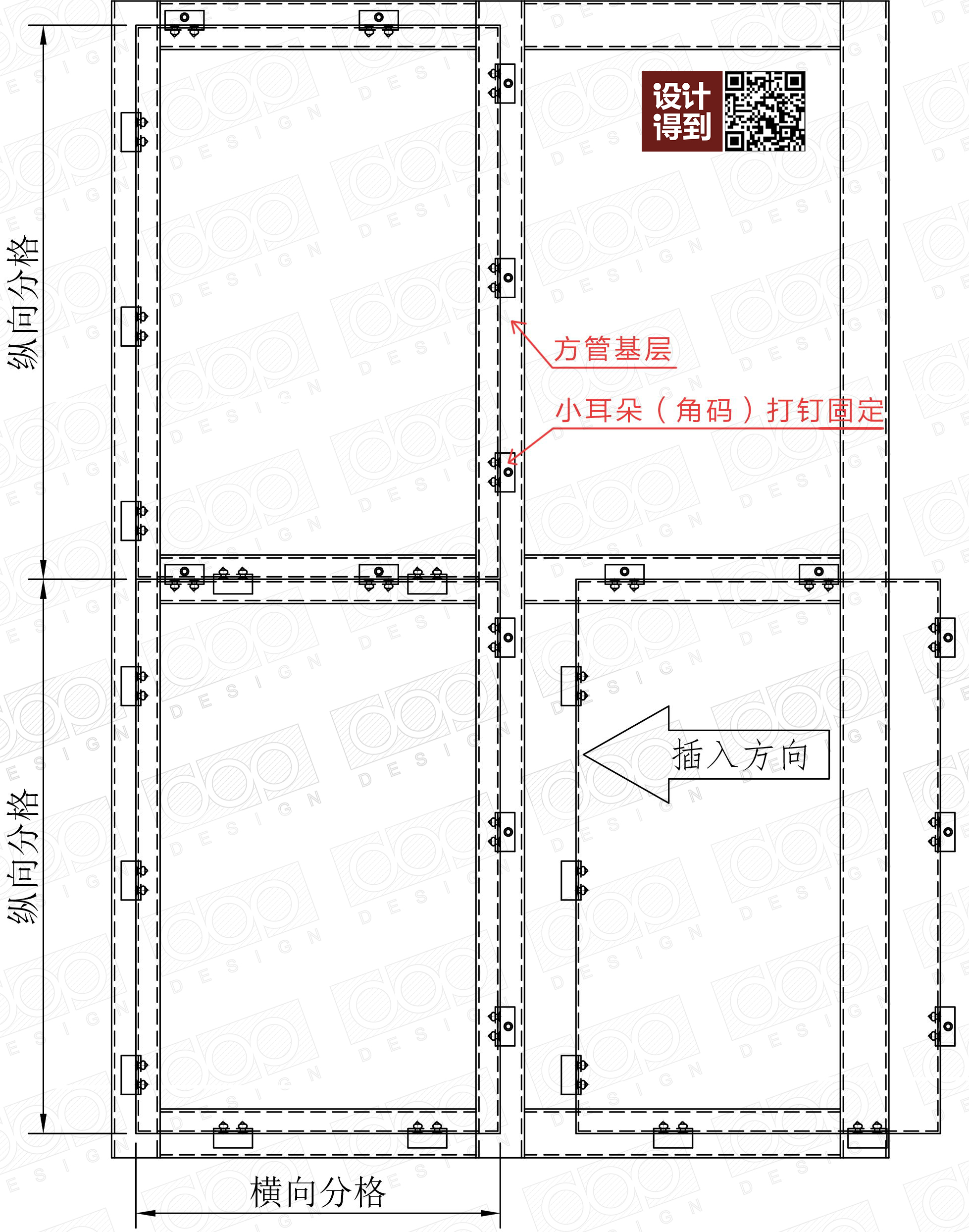

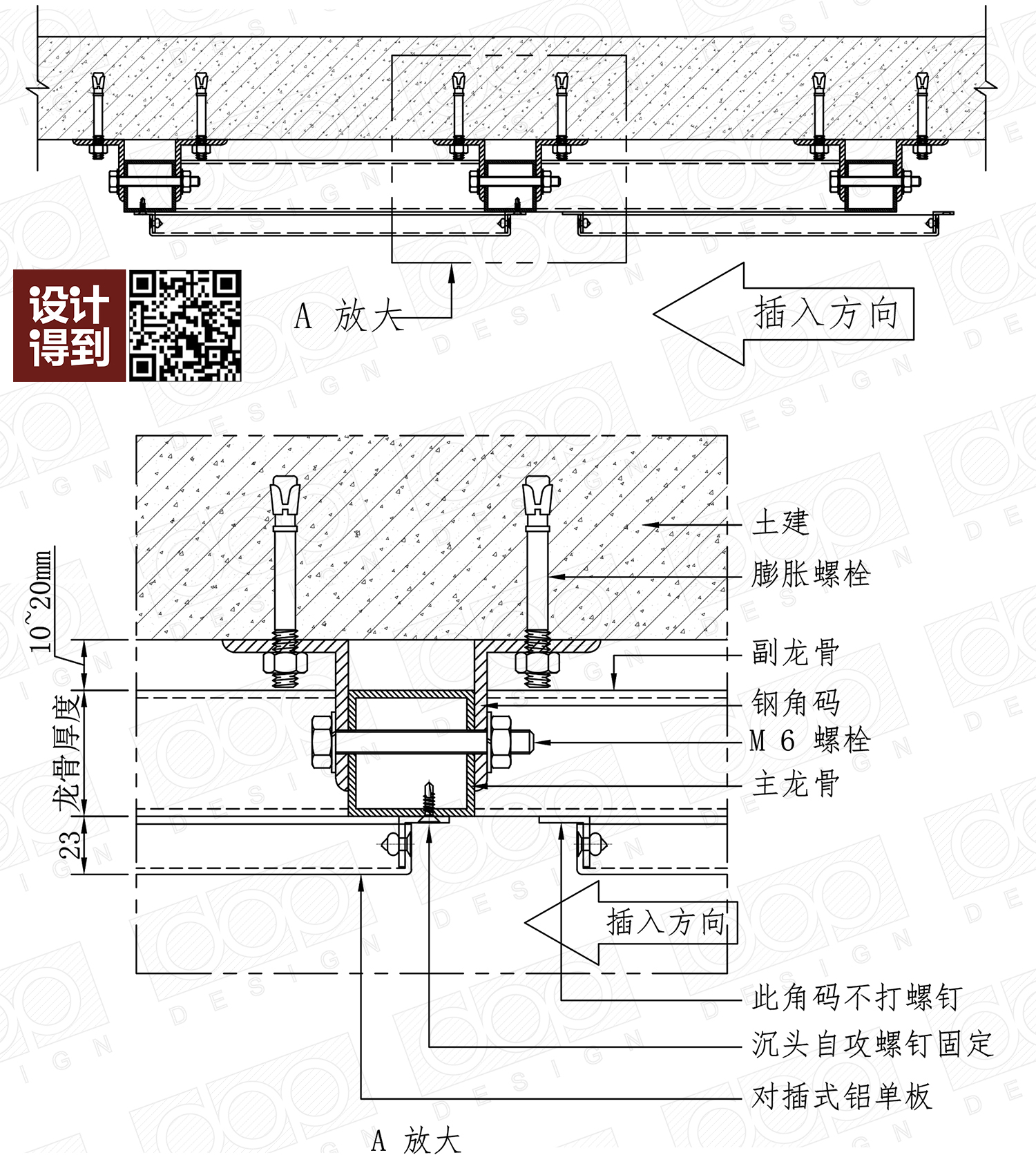

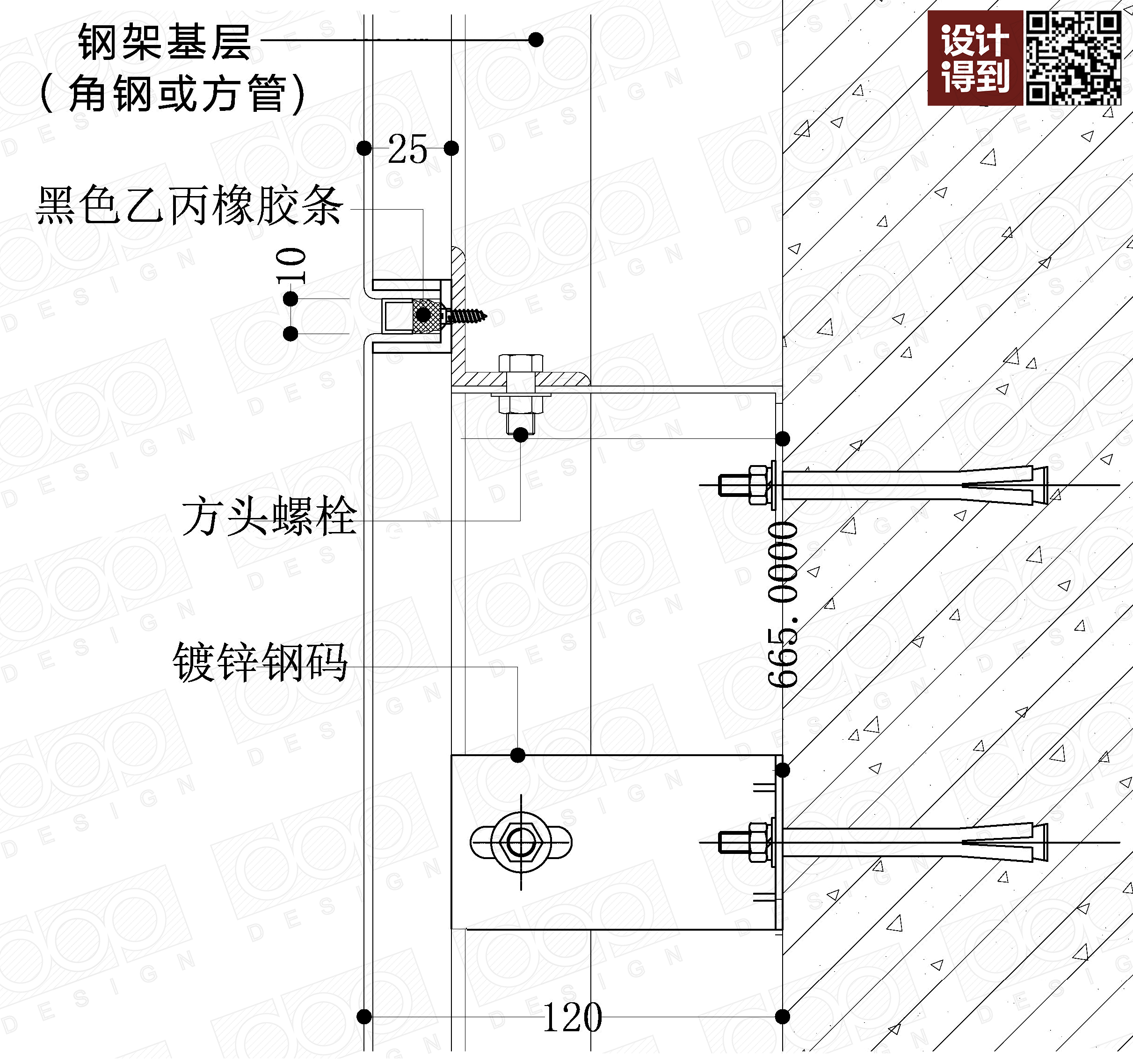

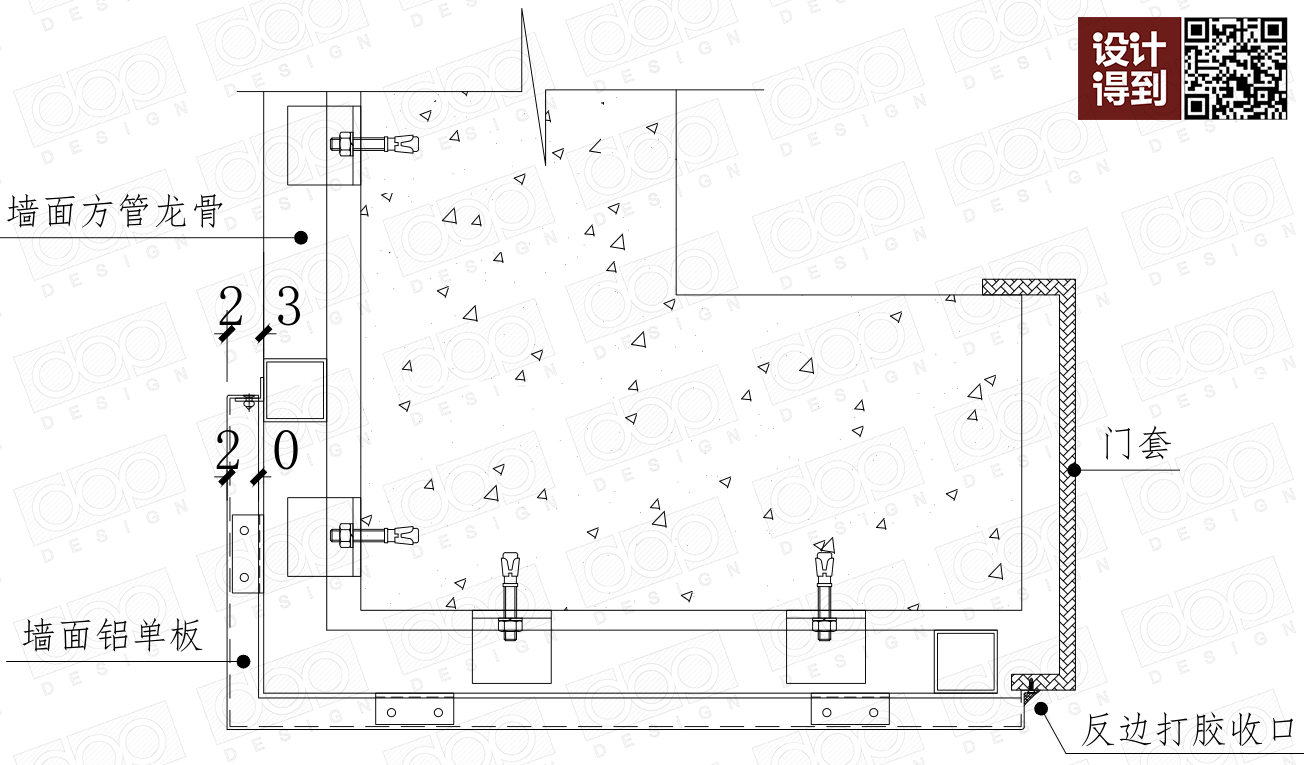

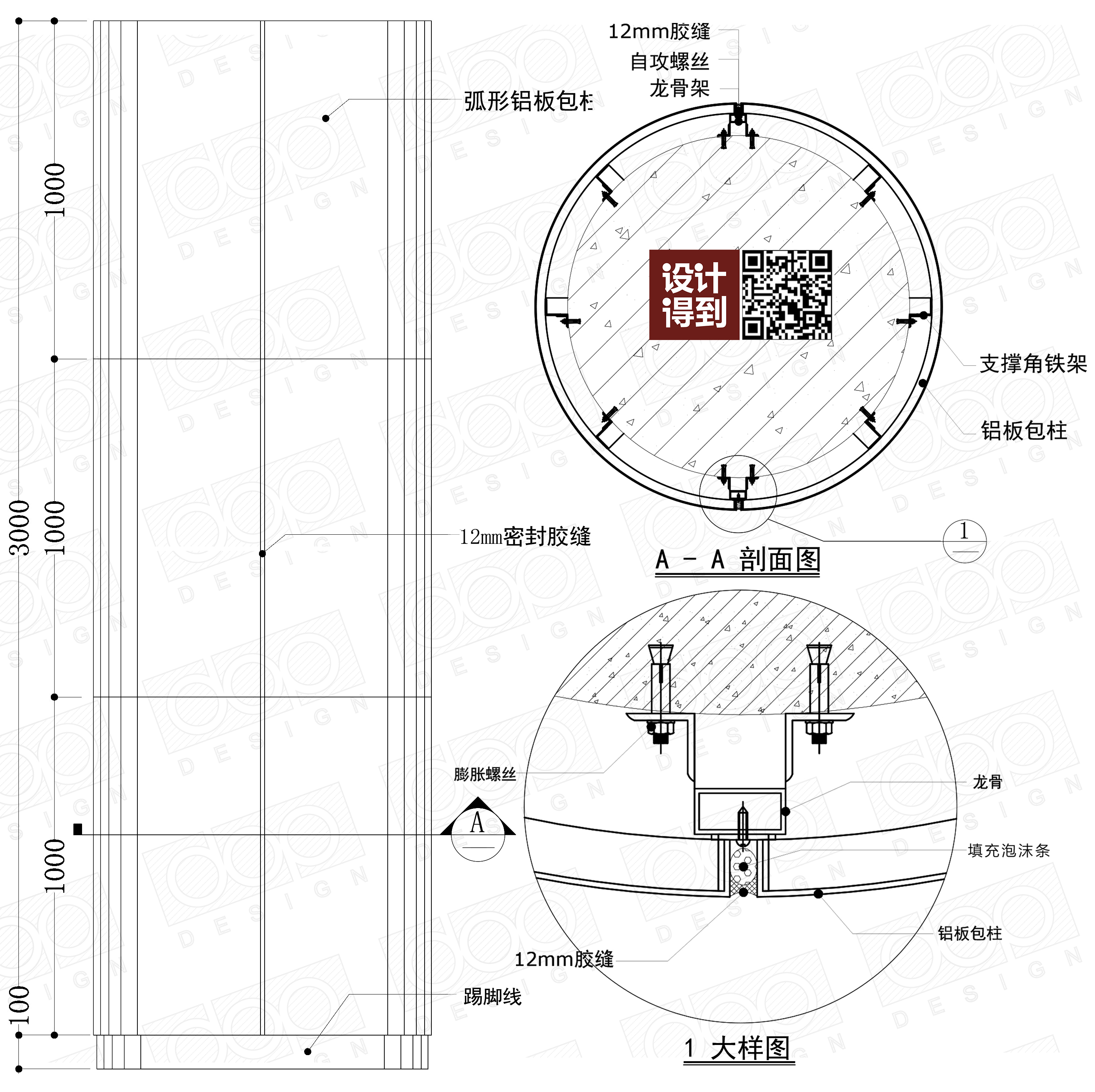

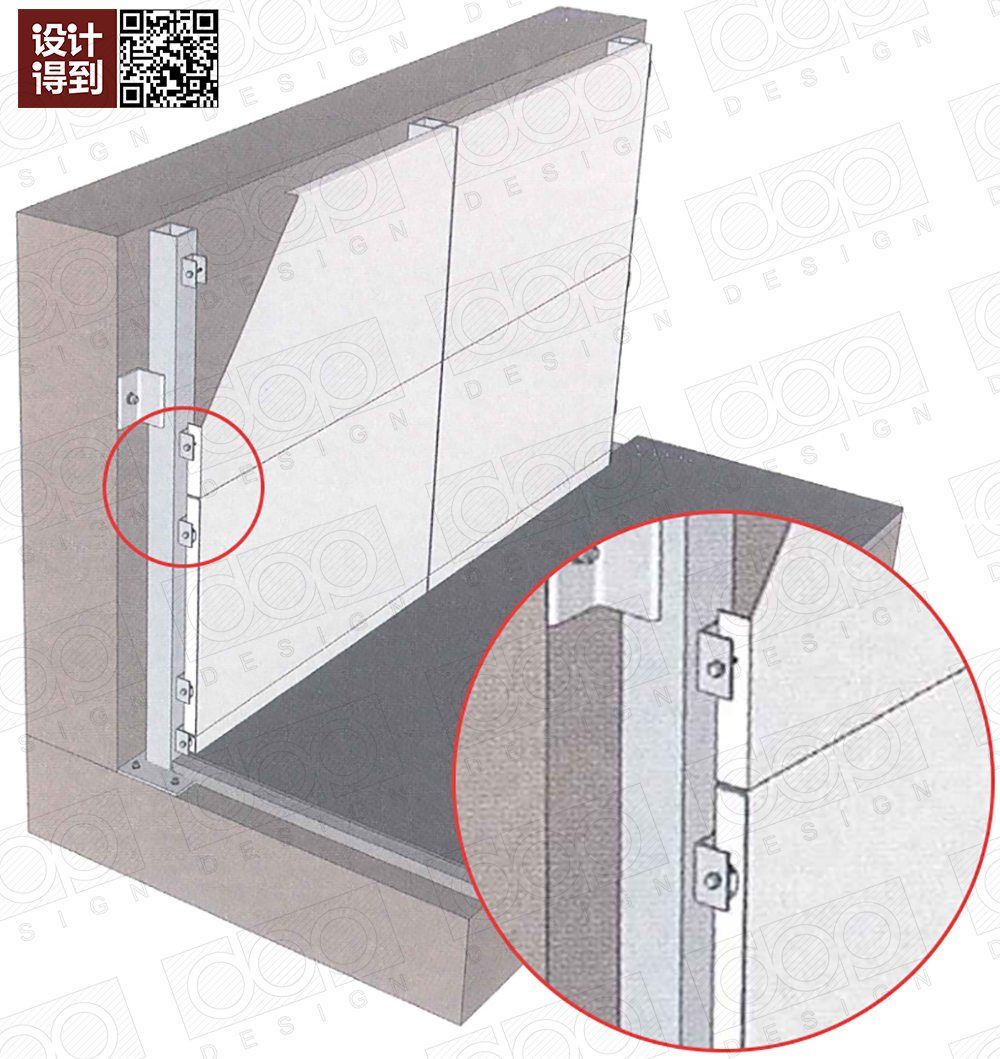

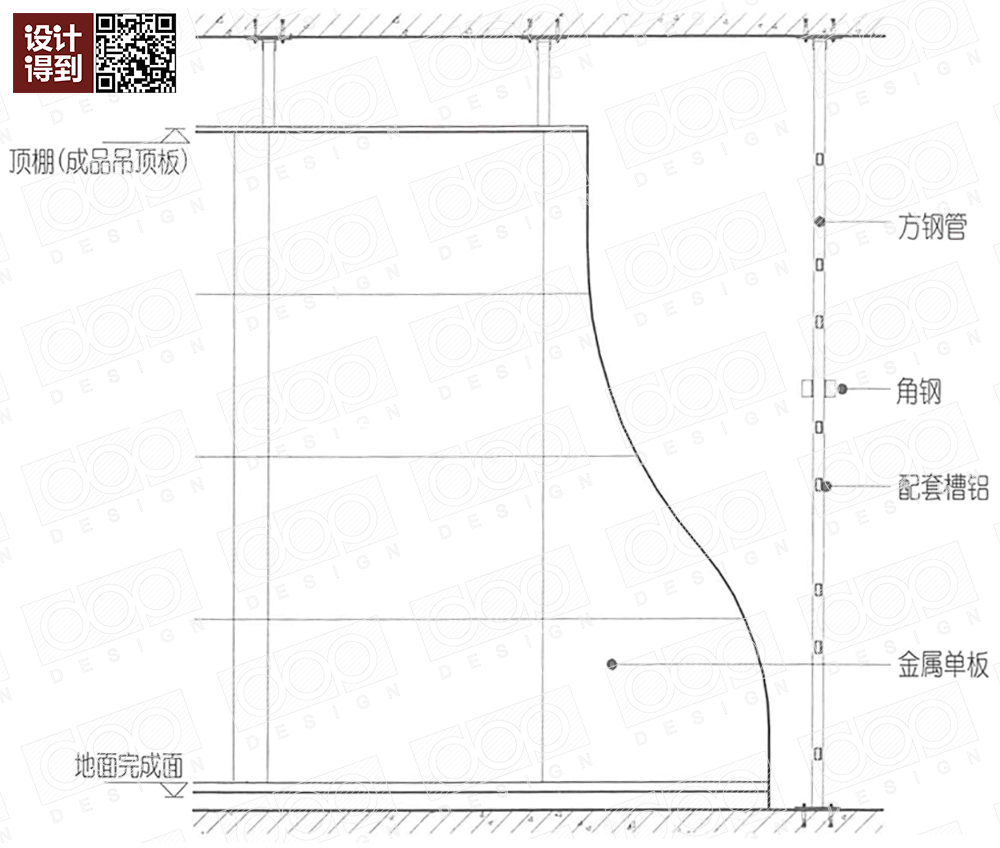

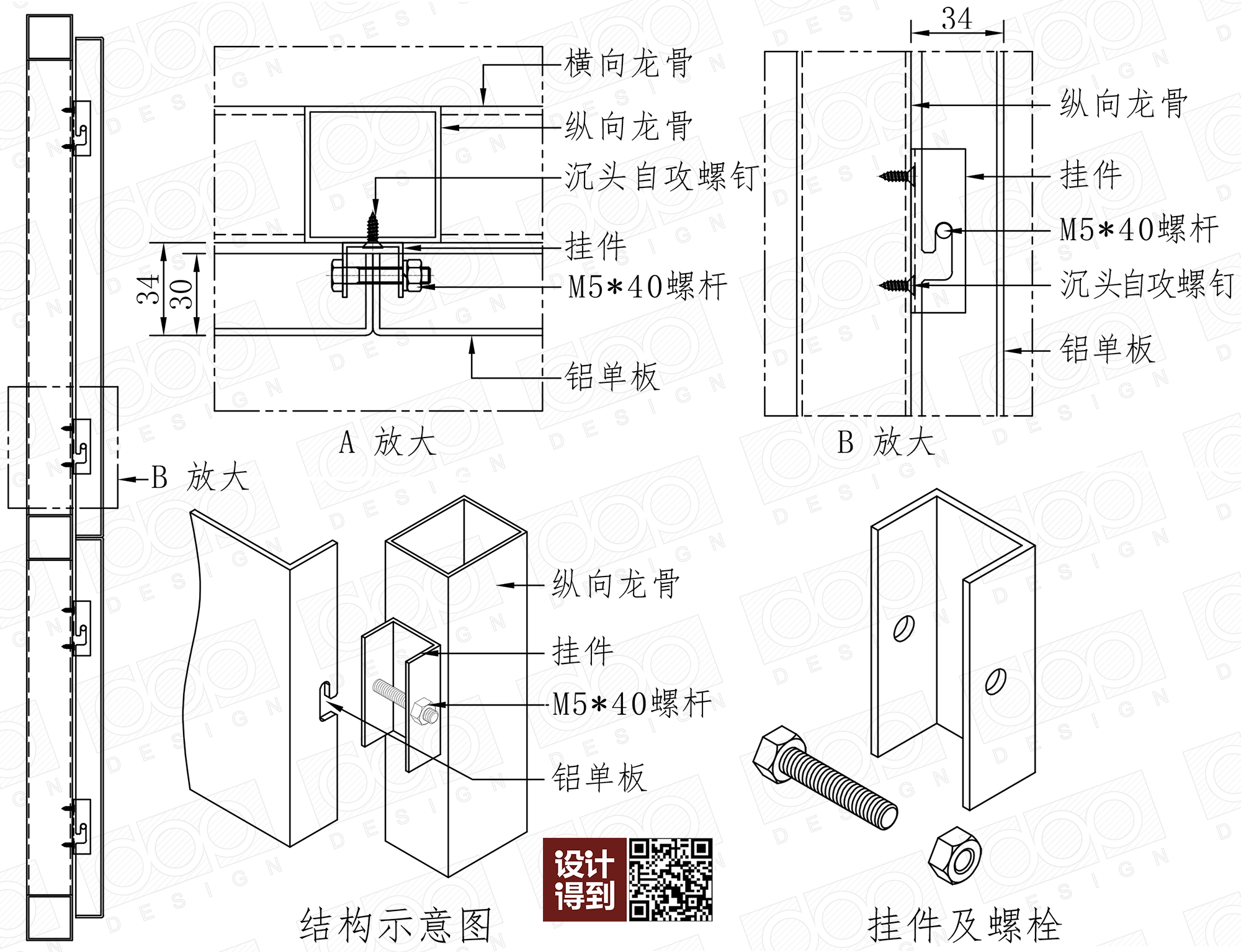

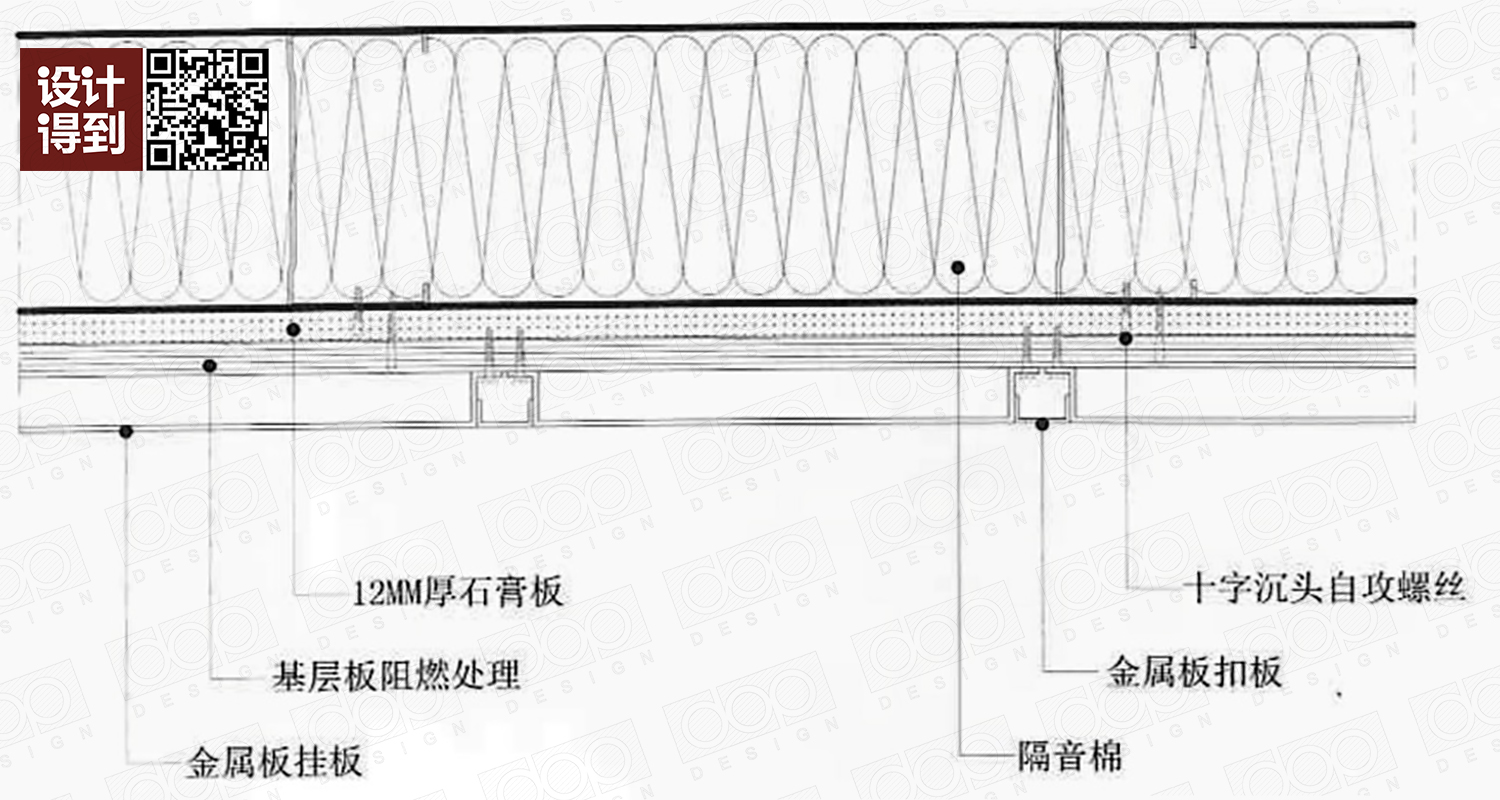

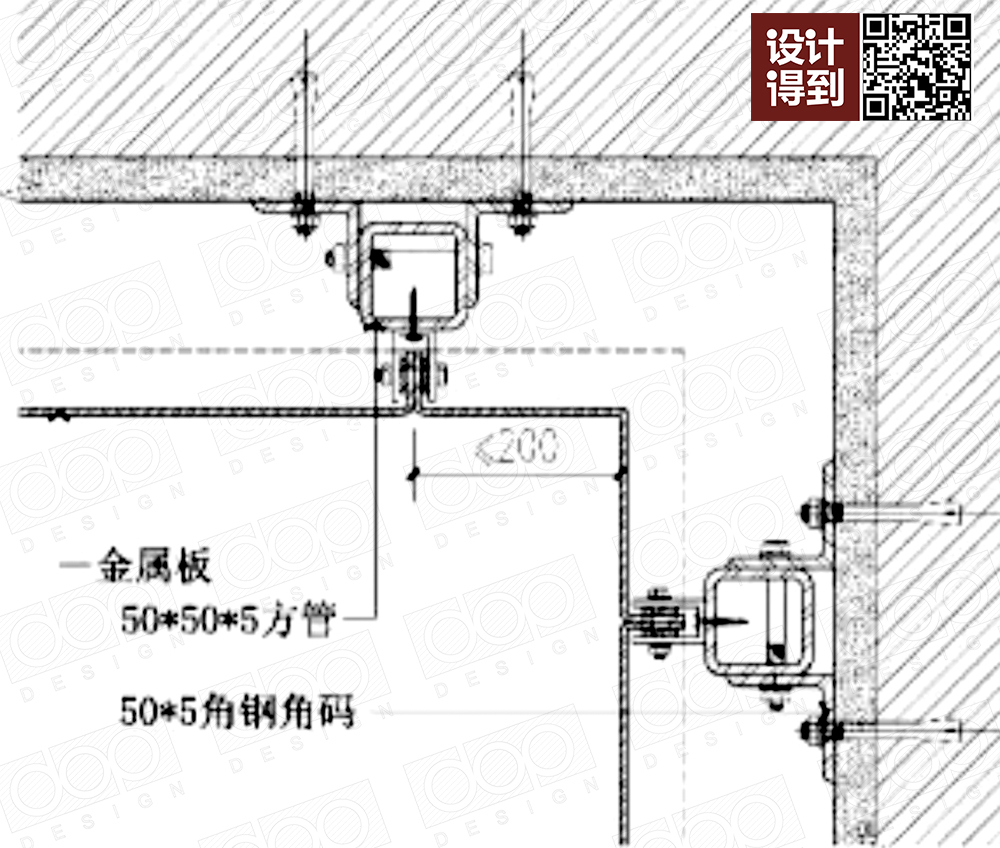

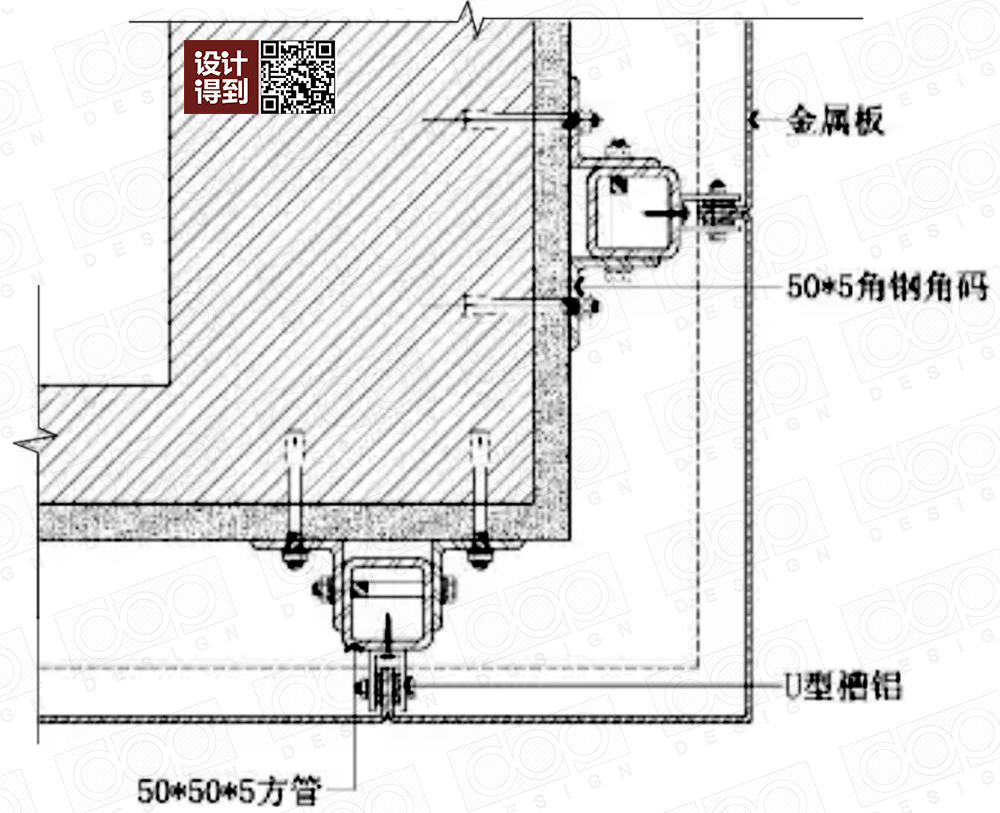

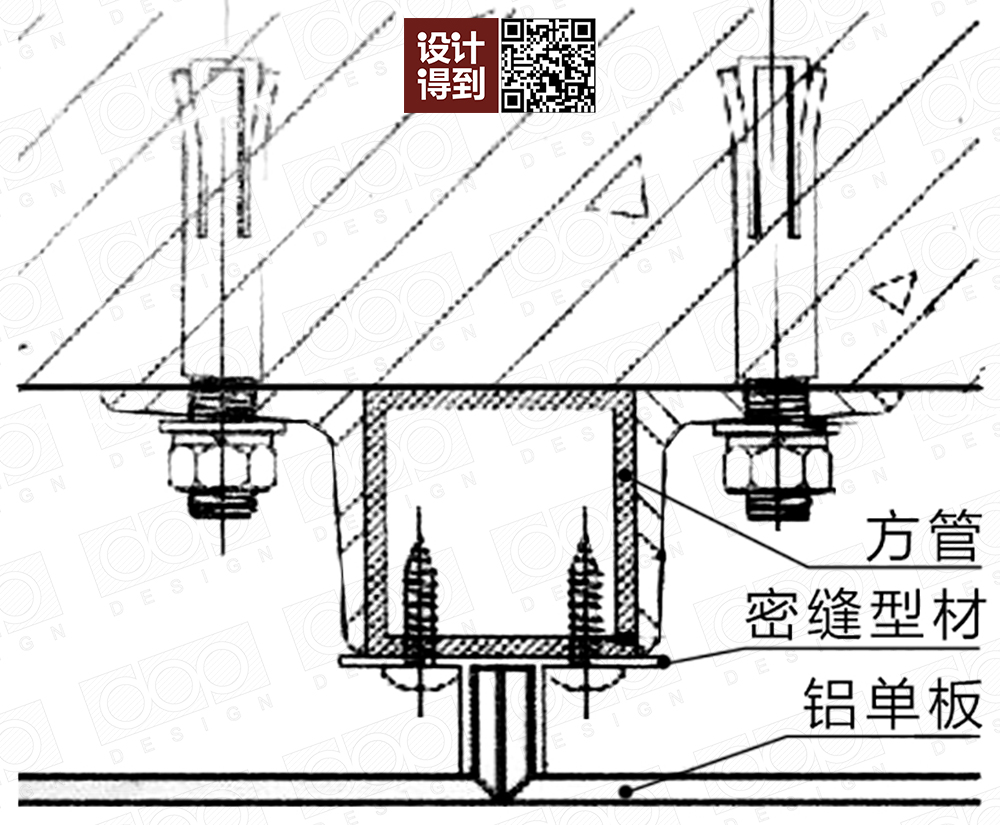

关键词:材料特点# 节点做法# 设计常识# 导读 咱们的金属饰面板块主要想跟你讲清楚有关金属饰面板的重要知识,例如不锈钢、蜂窝铝板、铝单板、古铜等的设计常识。按照《dop设计实战指南》的老规矩,我将主要从材料属性、工艺节点、质量通病以及设计把控等方面来构建起金属饰面的系统知识。希望通过该板块可以解决你日常工作中碰到的金属方面的设计问题。 本期内容是该板块的第5讲,将系统的帮你解决以下问题: 1、铝单板的工艺节点是什么样的?与不锈钢与何区别? 2、铝单板应当如何进行收口? 3、在空间中使用铝单板时,应当留意哪些设计要点? PS:本期内容涉及到大量节点做法,初次接触者需要一定时间来消化。 铝单板的工艺节点做法浅析 铝单板的种类坐标图↑ 了解完上期铝板的基础概括和种类分析后,我们今天聊一个轻松但是却很重要的话题。即“铝单板的工艺节点做法”。 杂乱无章的铝板种类↑ 说实话,就跟昨天提到的分辨铝板种类一样,理解铝单板的节点做法其实也比较麻烦,因为铝单板不不同于“木材”和“石材”这样只有几种工艺做法的材料。铝单板的节点做法是随着构造造型、安装部位,面积大小、完成面尺度以及施工工期都密切相关。所以,我曾经一度认为在所有装饰材料的工艺节点上,想要系统的理解铝单板(或者说金属单板)的节点做法是最麻烦的。 不知道你是否还记得在提到不锈钢的节点做法时,我提出了5种最常见的节点做法,如下图所示: 金属单板的五种节点做法↑ 以上5种做法,是对几乎所有金属板材安装固定的抽象化表达; 其中“扣装”(又叫卡扣、挂装)、“胶粘”、“打钉”这三类做法同时也适用于铝单板的安装。因此,我本期将通过图解的形式为你介绍4种切实可行,也是目前最主流的铝单板的节点做法。希望对你有所启发。 金属天花的三维示意图↑ 本期探讨的铝单板节点做法主要针对室内空间的板材状的铝单板为主;格栅天花,铝方通,铝挂板等天花铝板,我会在后面金属天花章节里详细为你拆解。 铝单板的节点图表达 在介绍这5类铝单板的节点工艺之前,你需要知道一些数据,分别是: a、国内多数厂家的铝单板最大常规规格可以做到6000mm×2000mm。一些特殊尺寸可把长边做至8000mm(L)×1800mm(W)。 b、铝单板的常规厚度为2.5mm、3.0mm、4.0mm。有特殊需求的可以做更薄(1.5mm、2.0mm)或者更厚。 c、铝单板最常见的规格为:600mm×600mm、600mm×1200mm,常用宽度为1220mm或1500mm居多。 木饰面未考虑分缝导致的设计问题↑ 这些铝单板的规格数据你需要牢牢记住,因为这些牵扯到后期下单排版时的分缝设计,不要出现之前【木饰面】板材中出现的分缝不和谐的问题。 好了,下面根据东晓理解的工艺节点分类,咱们由浅入深的对常见铝板做法进行图解。顺序为“胶粘”、“打钉”、“扣装”。 一、胶粘式铝单板的节点做法: 胶粘式的铝单板节点最为简单,如做法如下所示: 胶粘式铝单板CAD节点示意图↑ 胶粘式铝单板三维节点示意图↑ 这种做法是制图难度最小,但是施工难度最大以及后期出现质量隐患最多的做法。因为金属板面积越大,对平整度要求就越高,板子也就越厚,而且越容易起波光效果。而这种胶粘的方式只适用于板材厚度薄的材质,比如不锈钢板、铜板等,壁厚一般为1.2-1.5mm。 因此,这样的节点做法用在铝单板的安装时,只建议用于小面积的墙面铝板装饰上;吊顶和大面积装饰不建议采用此种做法;所以,一般在项目上几乎用不到这样的铝单板做法。 二、打钉式铝单板的节点做法: 铝单板示意图↑ 如上图所示,铝单板的安装方式决定了铝单板的出厂形态,如果采用“打钉”的方式,那么在铝单板上就会有使用角码形成的“小耳朵”,接着通过“打钉”的方式将“小耳朵”与基层钢架进行固定。之后再将缝隙处通过压条或者打胶的方式进行收口。其节点做法如下所示: 立面安装示意图↑ 横剖节点图↑ 竖剖节点图↑(非同一节点,供参考) 打钉做法的阳角节点图↑ 对于没有见过这种做法的小伙伴来说,可能光看文字描述和CAD节点图不太能理解;下面我们来看看这种做法的现场图。 半柱面铝板↑ 这样一来是不是一目了然了? 这种打钉固定铝单板的方式,几乎可以解决60%以上大面积铝单板的安装问题了。也是东晓接触的最多的铝单板安装方式,被广泛的用于铝单板吊顶、墙柱面的安装中。 最后,再看来一组实例: CAD节点图↑ 现场实际施工图↑ 扣装式铝单板的节点做法 “打钉”和“胶粘”的形式几乎已经可以解决绝大多数铝单板在室内装饰中的安装问题。但是难免会碰到一些和一些铝板工艺形式不便于采用以上两者做法;所以,我再为你介绍2种铝单板“扣装式”的工艺节点方式,便于你灵活应用。 我要介绍的这2种“扣装式”铝单板安装方式分别是:“干挂式”和“卡扣式”。当然,这几种名称只是我个人的叫法,不同人有不同的叫法,没有统一的标准,所以你不用记住它们的名称,记住节点做法即可。 一、干挂式铝单板的节点做法 三维示意图↑ 立面示意图↑ 干挂法示意图↑ 这种做法是近年来在工装空间中逐渐流行起来节点做法。其施工工期快,可调节幅度大,已经有越来越多的室内空间场合开始采用这种节点做法了,尤其是一些墙面铝单板为主。 因为这种“干挂式”的铝单板节点做法比较典型,它的工艺流程和基层做法可以代表所有采用“扣装式”和“打钉式”来安装的金属板构造。所以,我简单的介绍下“墙面金属板在安装时的施工流程和把控要点。”你可作参考了解。 1、标准流程 测量、弹线→固定角钢角码→固定竖向龙骨→安装U型槽铝→安装金属板→清理、保护 2、步骤详解与把控 a、测量、弹线: 按照设计图纸及板块分格图纸,对应竖龙骨位置,用红外线放线仪将龙骨中线弹到墙面上。通常龙骨采用50方管,间距依据板块宽度设置。 b、固定角钢角码: 按照龙骨位置以及角码的间距,计算角钢角码位置。在墙体上用冲击钻钻眼,用膨胀螺栓固定角码,角钢角码提前用台钻进行钻眼。 c、固定竖向龙骨: 竖向龙骨与角码通过螺栓进行连接固定,竖向龙骨采用50热镀锌方管,提前按照角码间距在龙骨上进行钻孔,安装完竖龙骨后,先不要将螺栓拧紧,待大面积竖龙骨基本安装完毕后,整体调直、调平,确认无误后,将螺栓拧紧。 d、安装U型槽铝: 根据金属板块的挂件槽口位置,确定槽铝的位置,用自攻螺丝固定槽铝,槽铝固定后,中间采用螺栓固定作为金属板挂点。 e、安装铝单板: 安装金属板时,自下而上进行安装,并调整金属板的垂直度、平整度、接缝高低差符合规范要求。 安装完毕,应用塑料薄膜覆盖,做好成品保护,并采用木夹板或泡沫板对阳角进行防护,如果金属板本身带有保护膜,需要保证保护膜直至交工清理时再撕除。 3、设计把控要点 a、采用这种“干挂式”做法,竖龙骨间距与板块宽度相同,建议金属板块宽度≤1200mm。 b、为保证最终饰面效果的平整度,采用“干挂式”做法的金属板厚度不宜<2mm,板块越大厚度越厚,且需在板材背部加设背筋(加强筋)来保证金属板的平整度。 c、固定竖龙骨的角码间距宜≤1200mm,但如果在轻体砌块上进行安装,则不能采用这种角码固定的方式,应将角码固定在混凝土圈梁或楼板、结构梁上。 用基层板来代替钢架排布的做法↑ d、采用基层板做为基体来代替钢架来固定U型槽或吃钉,能够不受板块大小影响,相对布置灵活,但由于基层采用木夹板,防火性能不高。 e、“干挂式”做法的金属板的阴阳角的做法如下所示: 阴角干挂节点示意↑ 阳角干挂节点示意↑ 二、卡扣式铝单板的节点做法 卡扣式铝单板的节点做法如下图所示: 卡扣式铝单板处理效果↑ 卡扣式节点示意图↑ 卡扣式做法样板↑ 卡扣式做法样板↑ 这种做法比较简单粗暴,也是比较新的铝单板固定法。其优点是比“干挂式”铝单板安装更快,成本更低,构造也非常简单;被广泛用于一些小空间的铝板墙面。但是从市场占有率上来说,远不及“干挂式”和“打钉式”的做法;因此,这种做法作为了解即可。 三、铝板能进行焊接吗? 上期我给你留了一道思考题,大意是不锈钢板可以通过焊接的形式来实现无缝链接的效果,那么铝单板安装时能不能进行焊接? 我在“留言区”和“打卡区”看到一些小伙伴回复到可以通过焊接来连接铝单板,并通过原子灰来进行修补实现无缝的效果。 就理论上来说,这样做是的确可以的,但是实际工作中,却鲜有项目会这样做。为什么呢? 我认为是跟焊接材料的属性有关,不锈钢板有专用的焊条可以在现场很简单的由工人焊接。而铝板的焊接对焊接设备、焊接材料和环境有很高的要求,不然铝材料及其容易氧化。所以,不能让工人拿着焊条像焊接不锈钢板一样现场焊接。因此,考虑到焊接成本和材料耐久度的问题,市面上几乎很少看到铝单板在现场通过焊接来实现无缝效果的案例。除非是一些临时装饰除外。 当然,以上观点这也只是我的个人观点,仅供你参考,如果你有不同观点,欢迎在本文下面的留言区中留下来,我们一起交流探讨。 今日得到 本期的重点内容差不多到这里就结束了,但是铝单板的工艺做法还有很多,其节点做法跟构造造型、安装部位,面积大小、完成面尺度以及施工工期都密切相关。本期内容我主要例举了在室内装饰场合中,最为常见的4种节点做法,并不能穷尽主流铝单板做法的节点构造;但是,只要你掌握了这4种做法,基本上市面上80%的铝单板饰面的节点图你都能够绘制出来了。 总结起来,本期内容主要讲了4种主流的铝单板的节点做法,分别是“胶粘式”、“打钉式”、“干挂式”以及“卡扣式”;并通过“干挂式”的例子,浅析了安装铝单板时的工艺流程和设计把控要点。希望对你有所启发。 个人二维码,交个朋友吗? - 今天是dop陪你成长的第102天 和我们一起,每天5分钟,解决一个设计问题

复制链接

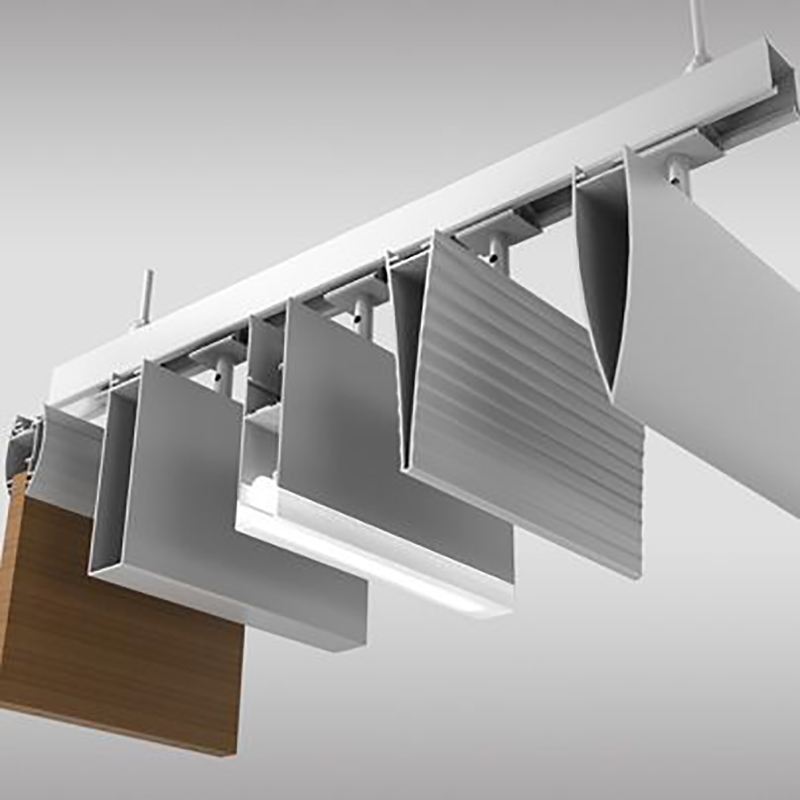

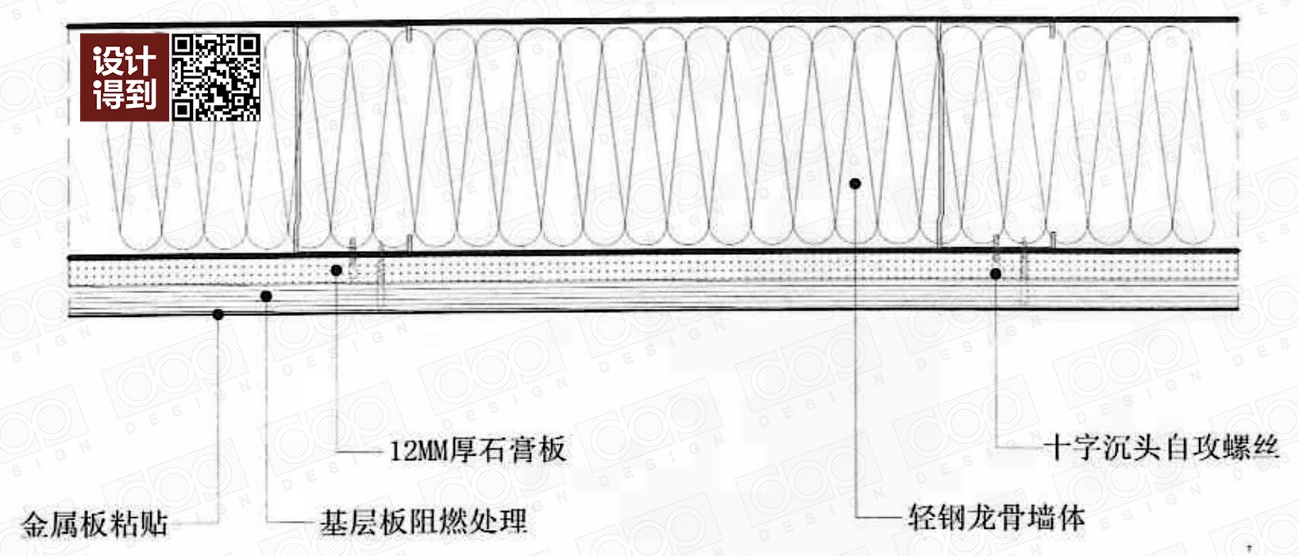

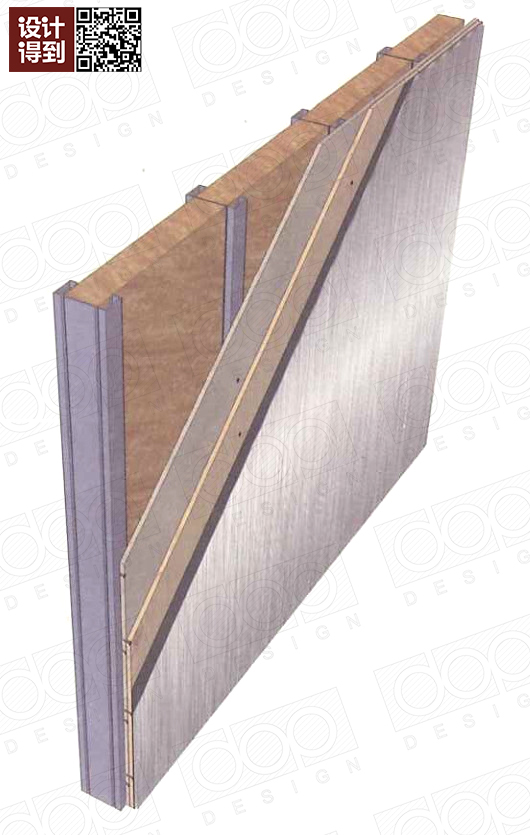

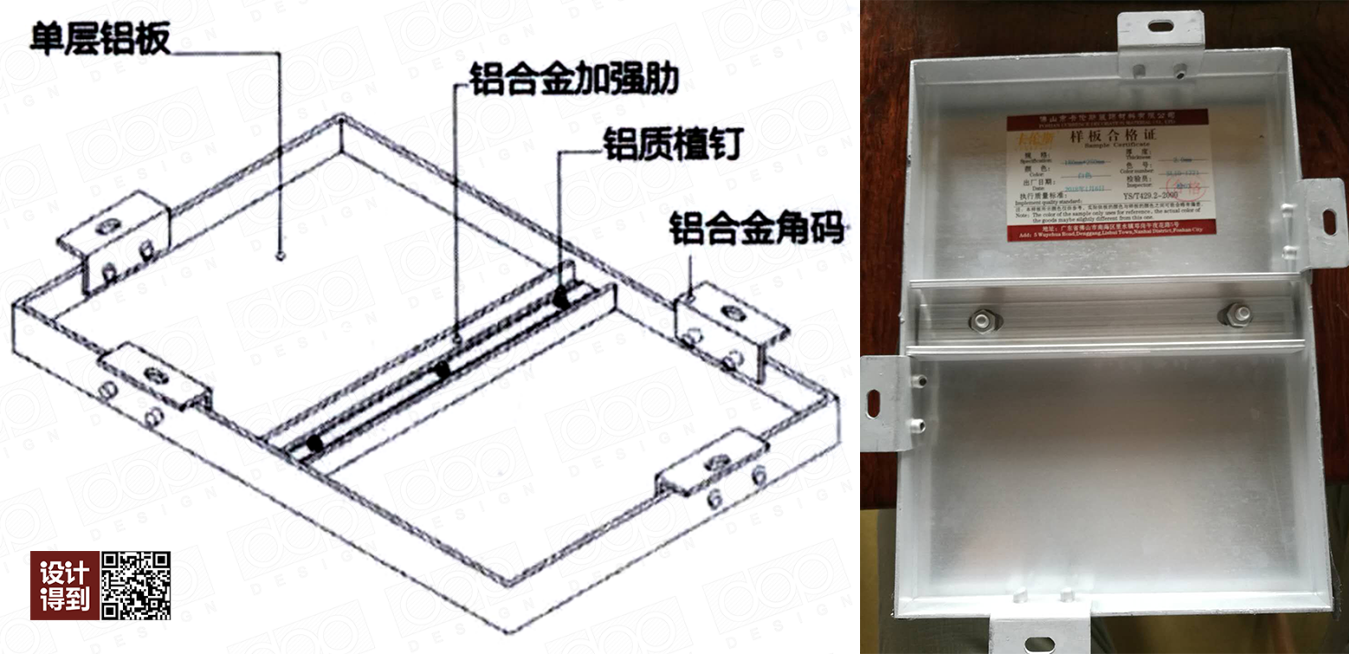

复制链接